什么是nc,cnc系统是指什么系统?

NC( ,简称数控)是指利用离散的数字信息来控制机械等设备的运行,只能由操作人员编程。数控技术的发展相当迅速,极大地提高了模具加工的生产率。其中,运算速度更快的CPU是数控技术发展的核心。 CPU的提升不仅仅是运算速度的提升,还有其他方面CNC技术的提升。由于近年来数控技术发生了如此大的变化,因此值得总结一下目前数控技术在模具制造中的应用。块处理时间等等。随着CPU处理速度的提高,以及CNC厂家在高集成度的CNC系统中应用高速CPU,CNC的性能得到了显着提升。一个更快、响应更快的系统不仅可以实现更高的程序处理速度。事实上,一个可以高速处理零件加工程序的系统在运行过程中也可能表现得像一个低速加工系统,因为即使是功能齐全的 CNC 系统也存在一些潜在问题,可能成为限制加工速度的瓶颈。目前,大多数模具车间都意识到高速加工需要的不仅仅是较短的加工时间。在许多方面,情况类似于驾驶赛车。最快的车能赢得比赛吗?即使是偶尔的观众也知道,除了速度之外,还有很多因素会影响比赛的结果。首先,车手的赛道知识非常重要:他必须知道哪里有急转弯,这样他才能适当减速,安全高效地通过弯道。

在使用AG控制模具速度的过程中,CNC中待加工轨迹的监控技术可以提前获得急弯的信息,起到同样的作用。同样,驱动器对其他驱动器动作和不确定性的敏感性类似于 CNC 中伺服反馈的数量。 CNC伺服反馈主要包括位置反馈、速度反馈和电流反馈。车手在赛道上行驶时,动作的连续性、熟练的刹车和加速能力等,对车手的现场表现有着非常重要的影响。同样,数控系统的钟形加减速和轨迹监控功能也采用慢加减速代替突然的速度变化,以保证机床的平稳加速。除此之外,赛车和 CNC 系统之间还有其他相似之处。汽车的动力类似于CNC驱动和电机,汽车的重量相当于机床中运动部件的重量,汽车的刚度和强度类似于机床。 CNC 纠正特定路径错误的能力与驾驶员在车道上控制赛车的能力非常相似。今天与 CNC 的另一个类比是,速度不快的汽车往往需要熟练的驾驶员。过去,只有高端CNC才能在高速切削的同时保证较高的加工精度。目前,中低档CNC的功能也能顺利完成工作。虽然高端 CNC 是目前性能最好的 CNC,但您也有可能使用与同类产品中的高端 CNC 具有相同加工特性的低端 CNC。过去限制模具加工最大进给速度的因素是CNC,今天是机床的机械结构。

当机床达到其性能极限时,再多的 CNC 也无法提高其性能。数控系统的内部特点如下: 1、曲线和曲面的非均匀有理B样条(NURBS)插补。该技术使用沿曲线的插值而不是一系列短直线来拟合曲线。这项技术的应用已经相当普遍。目前在许多模具行业中使用的 CAM 软件提供了以 NURBS 插补格式生成零件程序的选项。同时,强大的CNC还提供五轴插补功能及相关功能。这些功能提高了表面光洁度质量,提高了电机平滑度,提高了切削速度,并为零件提供了更小的加工程序。 2.更小的指令单位 大多数CNC系统向机床主轴发送运动和定位指令的单位是不小于1微米。在充分利用 CPU 的处理能力提升这一优势后,一些 CNC 系统的最小指令单元甚至可以达到 1 纳米(0.)。指令单位减少1000倍后,可以获得更高的加工精度,电机运行更平稳。电机的平稳运行允许一些机器在更高的加速度下运行,而不会增加床的振动。 3.钟形曲线加减速也称为S曲线加减速,或爬行控制。与直线加速法相比,这种方法可以使机床获得更好的加速效果。与其他加速方法,包括线性法和指数法相比,钟形曲线法可以获得更小的定位误差。

4.待处理轨迹监控技术应用广泛,其性能差异很多,使其在低级控制系统和高级控制系统中的工作方式不同。一般来说,CNC通过监控加工路径对程序进行预处理,以确保更好地控制加减速。根据不同 CNC 的性能,监控加工路径所需的程序段数从两个到数百个不等,主要取决于零件程序的最短加工时间和加减速时间常数。一般来说,为了满足处理要求,至少需要处理十五个轨迹监控块。 5.数字伺服控制数字伺服系统的发展非常迅速,大多数机床制造商选择该系统作为机床的伺服控制系统。使用该系统后,CNC可以更及时地控制伺服系统,机床的CNC控制变得更加精确。数字伺服系统的作用是:1)电流环的采样速度会提高,随着电流环控制的提高,电机的温升会降低。这不仅延长了电机的寿命,而且减少了传递给滚珠丝杠的热量,从而提高了丝杠的精度。此外,更快的采样速度还可以增加速度环的增益,有助于提高机床的整体性能。 2)由于许多新型数控系统采用高速序列与伺服电路连接,数控系统可以通过通信链路获取更多电机和驱动器的工作信息。这提高了机器的维护性能。 3)连续位置反馈允许以高进给率进行高精度加工。

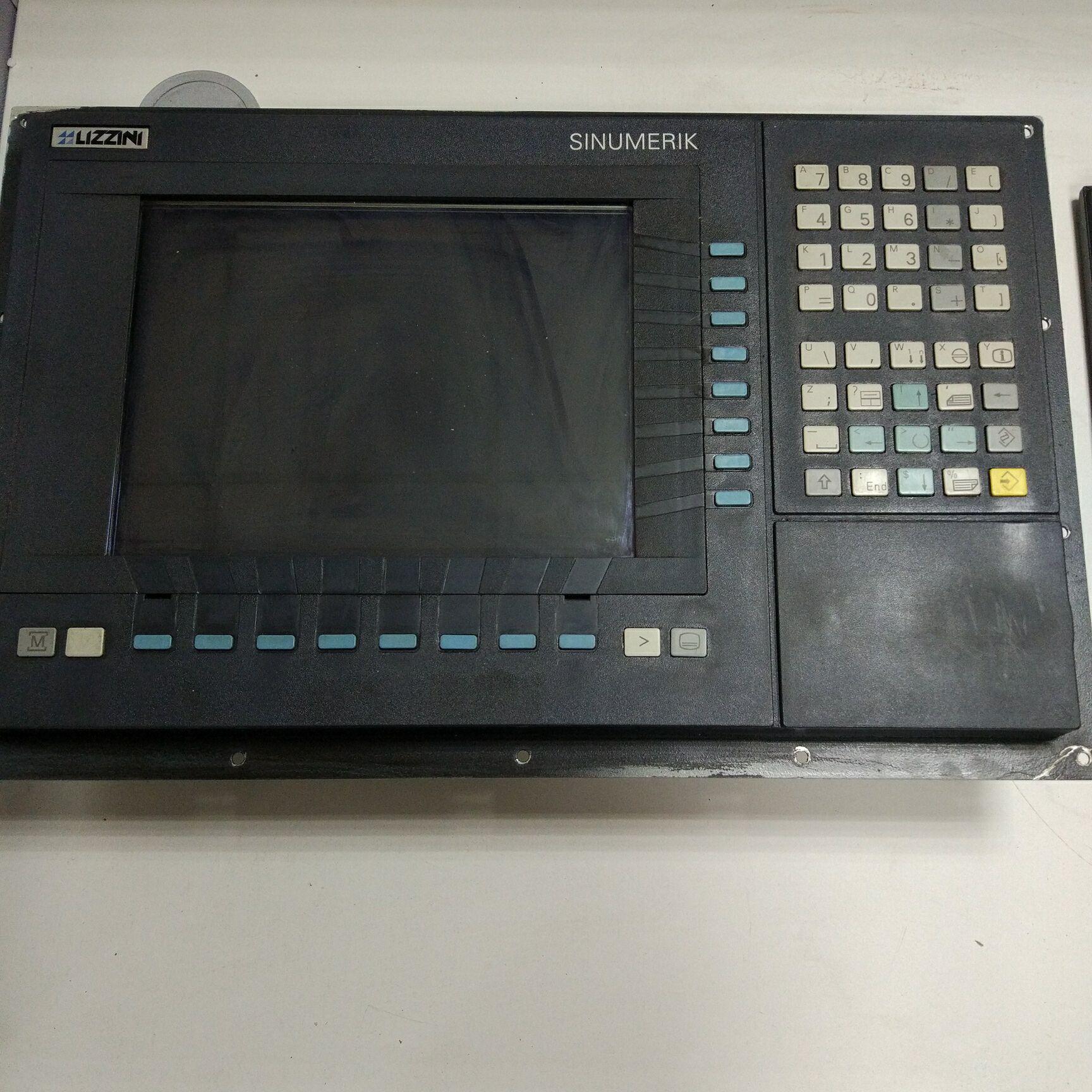

随着数控系统运行速度的加快,位置反馈的速度成为制约机床运行速度的瓶颈。在传统的反馈方式中,随着CNC和电子设备外部编码器的采样速度的变化,反馈速度受到信号类型的限制。通过串行反馈,这个问题可以很好地解决。即使在机器高速运转时也能达到准确的反馈精度。 6.近年来,直线电机的性能和普及度都有了显着提高,所以很多加工中心都采用了这种装置。迄今为止,Fanuc 已经安装了至少 1,000 台直线电机。 GE Fanuc的一些先进技术使直线电机在机床上的最大输出力为,最大加速度为30g。其他先进技术的应用减小了机床的体积和重量,大大提高了冷却效率。所有这些技术进步使直线电机比旋转电机具有更强的优势:更高的加速和减速率;更精确的定位控制和更高的刚性;更高的可靠性;内部动态制动 外部特点:开放式数控系统具有开放式数控系统的机床正在迅速发展。目前,替代通信系统的通信速度较高,因此开放式CNC结构类型较多。大多数开放系统将标准 PC 的开放性与传统 CNC 的功能相结合。这样做的最大好处是,即使机器的硬件已经过时,开放式 CNC 仍然允许其性能随现有技术和加工要求而变化。

借助其他软件,可以为开放式数控系统添加其他功能。这些特性可能与模具加工密切相关,也可能不密切相关。模具车间使用的开放式数控系统一般有以下常见的功能选择:低成本的网络通讯;以太网;自适应控制功能;以及保存和编辑大量零件程序的能力;存储的程序控制信息的收集;文件处理功能;因为在模具加工中对易于操作的CNC的需求越来越大。在这个概念中,最重要的是不同的 CNC 具有相同的操作界面。一般来说,不同机床的操作人员必须分别进行培训,因为不同类型的机床和不同制造商的机器使用不同的CNC接口。开放式 CNC 系统为整个车间使用相同的 CNC 控制界面创造了机会。现在,即使机床的主人不懂C语言,也可以设计自己的CNC操作界面。此外,开放系统的控制器允许根据个人需要设置不同的机器操作模式。这样,操作人员、程序员、维护人员都可以根据自己的要求进行设置。使用时,屏幕上只显示他们需要的具体信息。这减少了不必要的页面显示并简化了 CNC 操作。

五轴加工广泛用于复杂模具的制造。通过使用五轴加工,可以减少加工零件所需的工具和/或机床数量,并最大限度地减少加工过程中所需的设备数量,同时减少整体加工时间。 CNC的功能越来越强大,使得CNC厂家能够提供更多的五轴功能。过去只能在高端 CNC 中使用的功能现在用于中档产品。这些特性的应用让那些从未使用过5轴加工技术的制造商更容易进行5轴加工。当前数控技术在五轴加工中的应用,使五轴加工具有以下优点:减少对专用工具的需求;允许在零件程序完成后设置刀具补偿;支持通用程序的设计,使后处理程序可以在机床之间互换;提高完成质量;可以在不同结构的机床上使用,因此无需在程序中说明主轴或工件是围绕中心点旋转。因为这将通过CNC参数来解决。我们可以以球面铣刀的补偿为例来说明为什么五轴特别适合模具加工。为了准确补偿零件和刀具绕中心旋转时球磨机的偏移量,CNC 必须能够在 X、Y 和 Z 方向上动态调整刀具补偿量。保证刀具切削接触的连续性,有利于提高精加工质量。此外,5 轴 CNC 的使用表现在:与围绕主轴旋转刀具相关的功能、与围绕主轴旋转零件相关的功能以及允许操作员手动更改刀具矢量的功能。

当以刀具中心轴为旋转轴时,原Z轴方向的刀具长度偏移量将分为X、Y、Z三个分量。另外,X轴上的原刀具直径偏移量和 Y 轴可以分为 X、Y 和 Z 轴上的三个分量。在切削工程中,刀具可以沿旋转轴的方向移动,因此必须动态更新所有这些偏移量以适应刀具方向的变化。 CNC的另一个特点叫做“刀具中心编程”,它允许程序员定义刀具的路径和中心速度。 CNC 确保刀具通过旋转轴和线性轴沿编程方向移动。这个特性使得刀具的中心点不再随着刀具的变化而变化,这也意味着在五轴加工中,可以像在三轴加工中一样直接输入刀具的偏移量,而变化刀具长度的大小可以通过后置再次调整。过程来解释。通过旋转主轴实现主轴运动的这一特性简化了刀具编程的后处理。使用同样的功能,工件可以绕一个中心枢轴旋转,机床也可以获得旋转运动。新开发的 CNC 可以动态调整固定偏移和旋转轴以匹配零件的运动。当操作者手动实现机床的慢进给时,数控系统也起着重要的作用。新开发的 CNC 系统还允许轴在刀矢量方向上点动,还可以在不改变刀尖位置的情况下改变刀尖矢量方向(见上文)。这些特点使操作者在使用五轴机床时,可以轻松使用模具行业广泛使用的 3^2 编程方法。但随着新的5轴加工功能的逐渐开发和接受,真正的5轴加工机床可能会变得更加普遍。